磁力换模革命:注塑机效率跃升90%背后的技术突围

- 发布时间:2025-07-02

- 发布者: 本站

- 来源: 原创

- 阅读量:

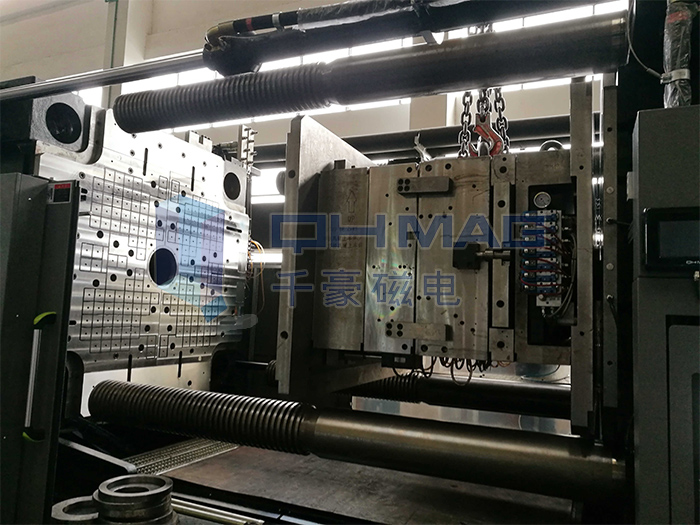

在浙江一家塑料制品厂车间,操作员老李按下控制键,一块数吨重的模具在磁力作用下被瞬间吸附到注塑机模板上——整个过程仅用了3分钟。而在一年前,同样的操作需要近十名工人、花费两小时才能完成。

这就是磁力模板换模技术为注塑行业带来的效率革命。

效率困局:传统换模的“时间黑洞”

在磁力换模技术普及前,注塑行业长期面临多品种、小批量生产模式下的效率瓶颈:

时间成本:传统螺栓固定方式平均耗时2-4小时/次,大型模具甚至需要半天

人力消耗:每次换模需6-10名工人协同操作,体力消耗巨大

品质风险:机械固定不均匀导致模具变形,次品率高达10%

安全隐患:重型模具吊装事故频发,工人手指被压碎风险长期存在

磁力模板技术通过电控永磁原理实现革命性突破:

换模速度提升:从小时级压缩至分钟级

广东某企业采用千豪磁力系统后,换模时间从2小时锐减至3分钟,效率提升80倍;

人力成本减半:千豪磁力系统使换模人员需求减少50%,年省人力成本超40万元。

品控突破:磁力吸附使夹紧力均匀分布,模具变形率下降80%,医疗精密件次品率降至2%以下。

节能优势:千豪电永磁系统仅充退磁瞬间耗电(1-3秒),工作状态零能耗,比液压系统节能95%。

技术突围:从40万到10万的价格革命,此前磁力模板核心技术被欧美垄断,意大利泰磁等品牌单套售价高达40万元(小型磁力模板)。中国企业的创新彻底打破这一格局:

湖南千豪磁电依托50年磁力研究积累,突破三大技术瓶颈:

1.全钢全钢结构:37mm超薄设计,最大限度保留容模量

2.智能联锁控制:磁通量实时监测,模具脱离0.2mm即时停机,杜绝拉模事故

3.自适应磁路:恒流控制技术通过CE认证,兼容单色,双色注塑机复杂工况

这些创新使千豪将磁力模板价格降至不到进口产品的1/10,且性能丝毫不逊色。

国产化应用:从海天到伊之密的技术验证

国产磁力模板已在主流注塑机型完成技术验证:

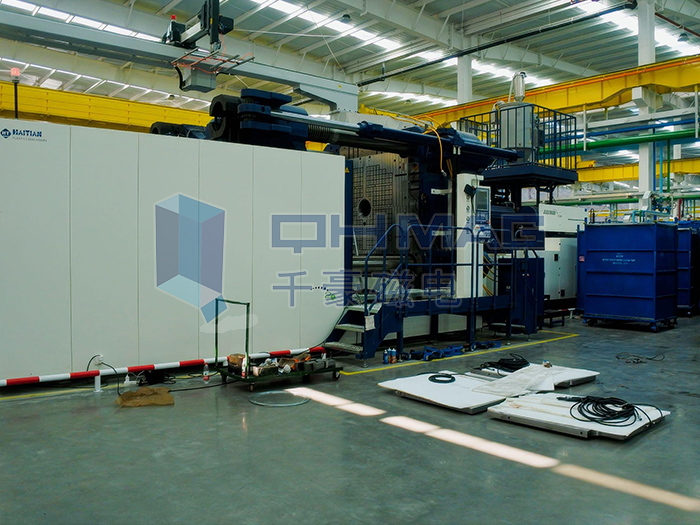

海天注塑机:1000T级景观椅生产线换模时间压缩至原25%

伊之密超大型机:在1500T汽车座椅注塑机上实现精准定位(误差≤0.02mm)

多场景适配:恩格尔1100T车灯、住友230T双色机等特殊机型稳定运行

磁力模板正与工业4.0深度融合:

数据大脑:千豪系统可实时记录模具使用数据,预测保养周期

无人化操作:与机械臂联动的全自动换模线在智能工厂投产,换模全程无人干预

远程运维:伊之密A6注塑机通过KEBA电脑实现能耗管理,支持AR远程诊断

磁力模板的普及已使中国注塑行业每年减少约900万小时的停机时间。当国外企业还在为40万的磁力模板设置技术壁垒时,千豪们用十分之一的价格和更可靠的性能,让中小企业也享受到智能制造红利。

这场由磁力引发的效率革命证明:真正伟大的技术突破,不在于参数多么炫目,而在于能否让每个普通工厂的车间里,都响起效率跃升的铿锵回音。

这就是磁力模板换模技术为注塑行业带来的效率革命。

效率困局:传统换模的“时间黑洞”

在磁力换模技术普及前,注塑行业长期面临多品种、小批量生产模式下的效率瓶颈:

时间成本:传统螺栓固定方式平均耗时2-4小时/次,大型模具甚至需要半天

人力消耗:每次换模需6-10名工人协同操作,体力消耗巨大

品质风险:机械固定不均匀导致模具变形,次品率高达10%

安全隐患:重型模具吊装事故频发,工人手指被压碎风险长期存在

某惠普电脑制造商的数据极具代表性:其800T海天注塑机单次换模时间达120分钟,相当于每天有10%的生产时间消耗在模具更换上。

磁力模板技术通过电控永磁原理实现革命性突破:

换模速度提升:从小时级压缩至分钟级

广东某企业采用千豪磁力系统后,换模时间从2小时锐减至3分钟,效率提升80倍;

人力成本减半:千豪磁力系统使换模人员需求减少50%,年省人力成本超40万元。

品控突破:磁力吸附使夹紧力均匀分布,模具变形率下降80%,医疗精密件次品率降至2%以下。

节能优势:千豪电永磁系统仅充退磁瞬间耗电(1-3秒),工作状态零能耗,比液压系统节能95%。

技术突围:从40万到10万的价格革命,此前磁力模板核心技术被欧美垄断,意大利泰磁等品牌单套售价高达40万元(小型磁力模板)。中国企业的创新彻底打破这一格局:

湖南千豪磁电依托50年磁力研究积累,突破三大技术瓶颈:

1.全钢全钢结构:37mm超薄设计,最大限度保留容模量

2.智能联锁控制:磁通量实时监测,模具脱离0.2mm即时停机,杜绝拉模事故

3.自适应磁路:恒流控制技术通过CE认证,兼容单色,双色注塑机复杂工况

这些创新使千豪将磁力模板价格降至不到进口产品的1/10,且性能丝毫不逊色。

国产化应用:从海天到伊之密的技术验证

国产磁力模板已在主流注塑机型完成技术验证:

海天注塑机:1000T级景观椅生产线换模时间压缩至原25%

伊之密超大型机:在1500T汽车座椅注塑机上实现精准定位(误差≤0.02mm)

多场景适配:恩格尔1100T车灯、住友230T双色机等特殊机型稳定运行

更值得关注的是,伊之密4500吨超大型注塑机(国内最大吨位)采用的精密微开控制技术,为磁力模板在超大型制件领域开辟了新空间。

磁力模板正与工业4.0深度融合:

数据大脑:千豪系统可实时记录模具使用数据,预测保养周期

无人化操作:与机械臂联动的全自动换模线在智能工厂投产,换模全程无人干预

远程运维:伊之密A6注塑机通过KEBA电脑实现能耗管理,支持AR远程诊断

磁力模板的普及已使中国注塑行业每年减少约900万小时的停机时间。当国外企业还在为40万的磁力模板设置技术壁垒时,千豪们用十分之一的价格和更可靠的性能,让中小企业也享受到智能制造红利。

这场由磁力引发的效率革命证明:真正伟大的技术突破,不在于参数多么炫目,而在于能否让每个普通工厂的车间里,都响起效率跃升的铿锵回音。