磁力模板换模:注塑机效率革命背后的技术突围与成本解构

- 发布时间:2025-07-01

- 发布者: 本站

- 来源: 原创

- 阅读量:

效率革命:从2小时到3分钟的时间解构

传统液压或机械式换模系统依赖人工锁紧螺栓,一套模具的装卸平均耗时120分钟,而磁力模板系统通过电控永磁技术实现磁场瞬时切换,将时间压缩至3分钟。某汽车零部件企业实际应用数据显示,采用磁力模板后,注塑机日均换模次数从4次提升至16次,设备利用率从65%跃升至92%。这种效率提升直接转化为产能释放,以年工作300天计算,相当于新增2.5台注塑机的产能。

效率提升背后是可量化的成本节约。传统换模需2名熟练工人协同操作,人工成本约80元/次;磁力模板系统实现单人一键操作,成本降至6元/次。更关键的是能源消耗的革命性变化:液压系统每小时耗电约3.5千瓦时,而磁力模板仅在充退磁瞬间用电,单次换模能耗成本从2.1元骤降至0.03元。某家电企业测算显示,年换模成本从146万元降至11.7万元,降幅达92%。

技术普惠:破解进口垄断的国产化路径

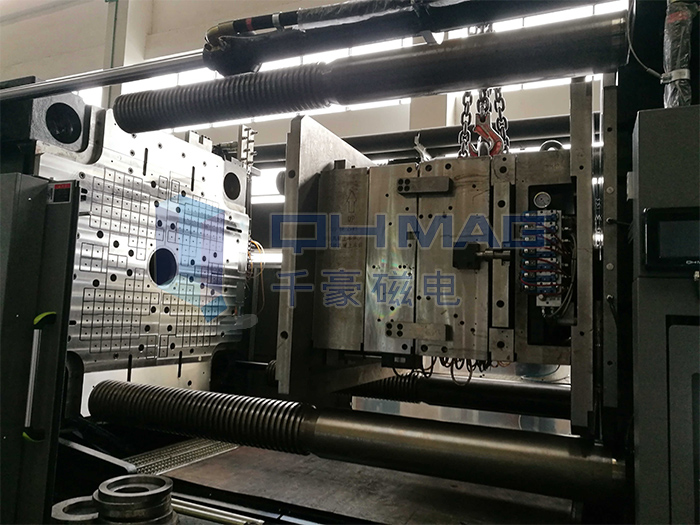

国际市场上,瑞士某品牌磁力换模系统售价高达40万元,且后期维护依赖进口配件。湖南千豪磁电凭借50年磁力技术积淀,在湖南岳阳——这座被业内称为“磁力之都”的城市,突破电永磁材料磁路设计、温度补偿等核心技术,研发出性能媲美进口的产品。其产品已通过ISO9001认证及国际BV认证以及CE安全认证,在海天注塑机4500吨级超大型设备上实现稳定运行,伊之密多物料注塑机应用案例显示,模具重复定位精度达0.01mm。

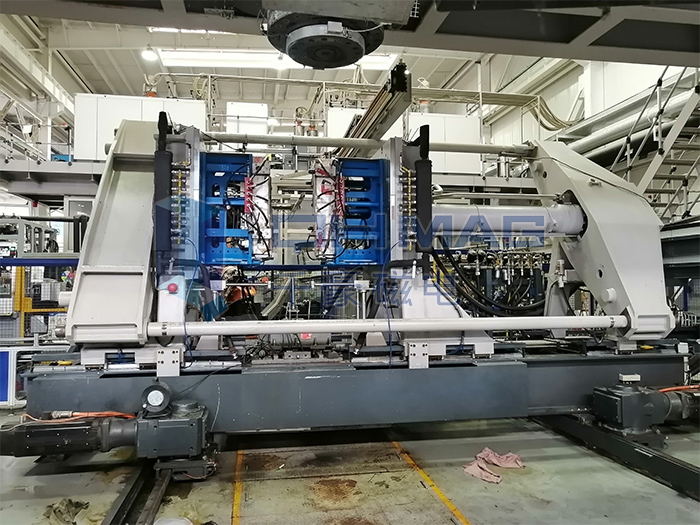

产业赋能:从单机改造到智能工厂升级

千豪磁电的磁力模板系统支持MES系统对接,实现换模数据实时上传。在某3C电子企业智能工厂改造中,系统与AGV小车联动,构建起模具自动存储、运输、装夹的完整链路,换模流程无人化率达85%。更值得关注的是其经济性:进口系统采购成本可配置3套千豪系统,投资回收期从行业平均的3.8年缩短至1.1年。