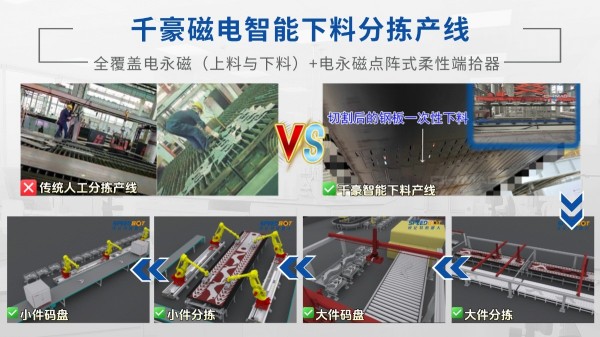

千豪磁电&视比特智能下料分拣产线以“电永磁+视觉”双引擎驱动重工智造升级

- 发布时间:2025-08-14

- 发布者: 本站

- 来源: 原创

- 阅读量:

(岳阳,2025年8月13日)在重工制造业智能化转型的关键期,湖南千豪磁电有限公司(以下简称“千豪磁电”)与视比特机器人强强联合,融合千豪磁电深耕多年的电永磁技术与视比特先进的“AI+3D视觉”技术,共同打造新一代智能下料分拣产线。该产线直击重工行业分拣效率低、人工成本高、环境适配难等痛点,通过“电永磁吸附+视觉导航”的深度协同,实现切割后工件从识别、抓取到码盘的全流程自动化,为三一重工、中联重科、太重集团等企业的重型机械制造智能化工厂再添“智造利器”。

一、直击行业痛点:“电永磁+视觉”破解分拣难题传统重工下料分拣长期面临三大核心挑战:工件种类超数万种且形状复杂,人工识别易混淆;生产环境油污、粉尘多,光照不稳定,传统视觉技术识别精度受限;工件尺寸差异悬殊(从几厘米到十几米),抓取与码盘难度大。

二、联合产线核心架构:四大模块构建全流程自动化千豪磁电-视比特智能下料分拣产线整合砂光、喷码、校平、码盘等全工序,由四大核心模块组成,每一环均融入双方技术优势:

小件分拣模块:依托视比特多臂智能协同控制算法与千豪桁架端拾器电永磁铁,多台六轴机器人可同时抓取小型工件。千豪电永磁铁单点磁力可控,配合3D视觉定位,实现0.5mm级精准抓取,分拣效率较人工提升。

小件码盘模块**:小型工件经砂光、喷码后,千豪电永磁点阵式机械手吸盘凭借“自适应吸附”特性,可根据工件形状灵活调整磁力分布,配合视比特动态跟踪算法,实现高速随动抓取与整齐码放。系统支持实时查看料筐装载率,码盘准确率提高很多。

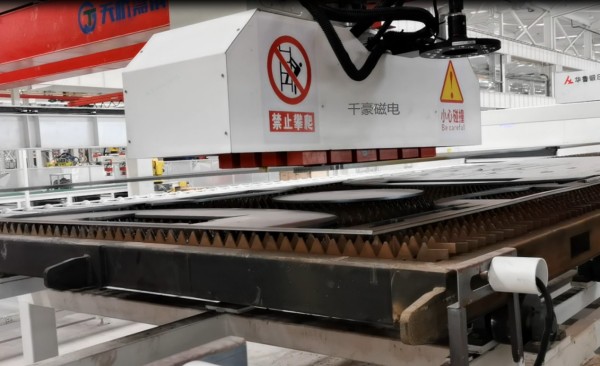

大件分拣模块**:针对长达十几米的大型工件,采用千豪全覆盖电永磁吊具与视比特多臂桁架机器人协同。千豪吊具通过集群式磁力布局实现整板均匀吸附,避免工件变形;视比特多源图像拼接技术覆盖12米超大视野,引导多机械臂协同抓取,单臂抓取效率提升至6秒/次。

大件码盘模块:大型工件经校平后,千豪焊接固定电永磁铁夹具先完成工件姿态校准,再由视比特智能调度算法规划码盘路径。千豪夹具0.3秒快速充退磁特性,配合视觉系统的亚毫米级定位,确保大型工件码放误差≤1mm,码盘空间利用率提升。

**抓取端**:千豪电永磁装备实现“三无优势”——无损伤(磁力均匀避免工件划伤)、无能耗(仅充退磁瞬间耗电,节能)、无风险(断电保磁防坠落),其点阵式端拾器单点独立控制,适配99%以上异形工件。

**视觉端**:视比特3D视觉系统识别准确率高,可检测0.5mm细缝,结合AI增量学习算法,支持数万种工件在线分类,抗油污、粉尘干扰能力提升。

**控制系统**:双方联合开发的智能分拣中枢,融合千豪设备状态数据与视比特生产调度算法,实现多机器人动态避障、料筐智能分配、订单实时排产,无缝对接MES/WMS系统,产线整体效能提升。

四、落地方案:从实验室到工厂的价值验证在某工程机械巨头的激光切割车间,该联合产线已稳定运行半年:通过千豪电永磁吊具与视比特视觉的协同,实现钢板从整板上料到切割后工件分拣的全自动化,单班减少人工,分拣产能提升,原材料利用率增加。“以前多个工人围着切割机转,现在1个技术员就能监控整条线。”该企业生产负责人表示,千豪的磁力装备解决了“抓不稳、易损伤”的老问题,视比特的视觉系统攻克了“认不清、抓不准”的新难题,二者结合让柔性生产从概念变成现实。